کارشناسان و طلاسازان، قالب ریژه را بهعنوان یک ابزار طلاسازی مهم میشناسند که برای ریختهگری قطعات فلزی از جمله طلا، نقره و سایر آلیاژهای گرانبها قابل استفاده است. این قالبها به دلیل دقت، ظرافت و کیفیت برتر در فرایندهای ریختهگری و همچنین امکان کنترل دقیق پارامترهای مختلف، گزینهای محبوب در صنعت طلا و جواهرند. اگر میخواهید ریژه طلا را بهتر بشناسید، با گلدیکا همراه شوید.

ریژه طلا چیست؟

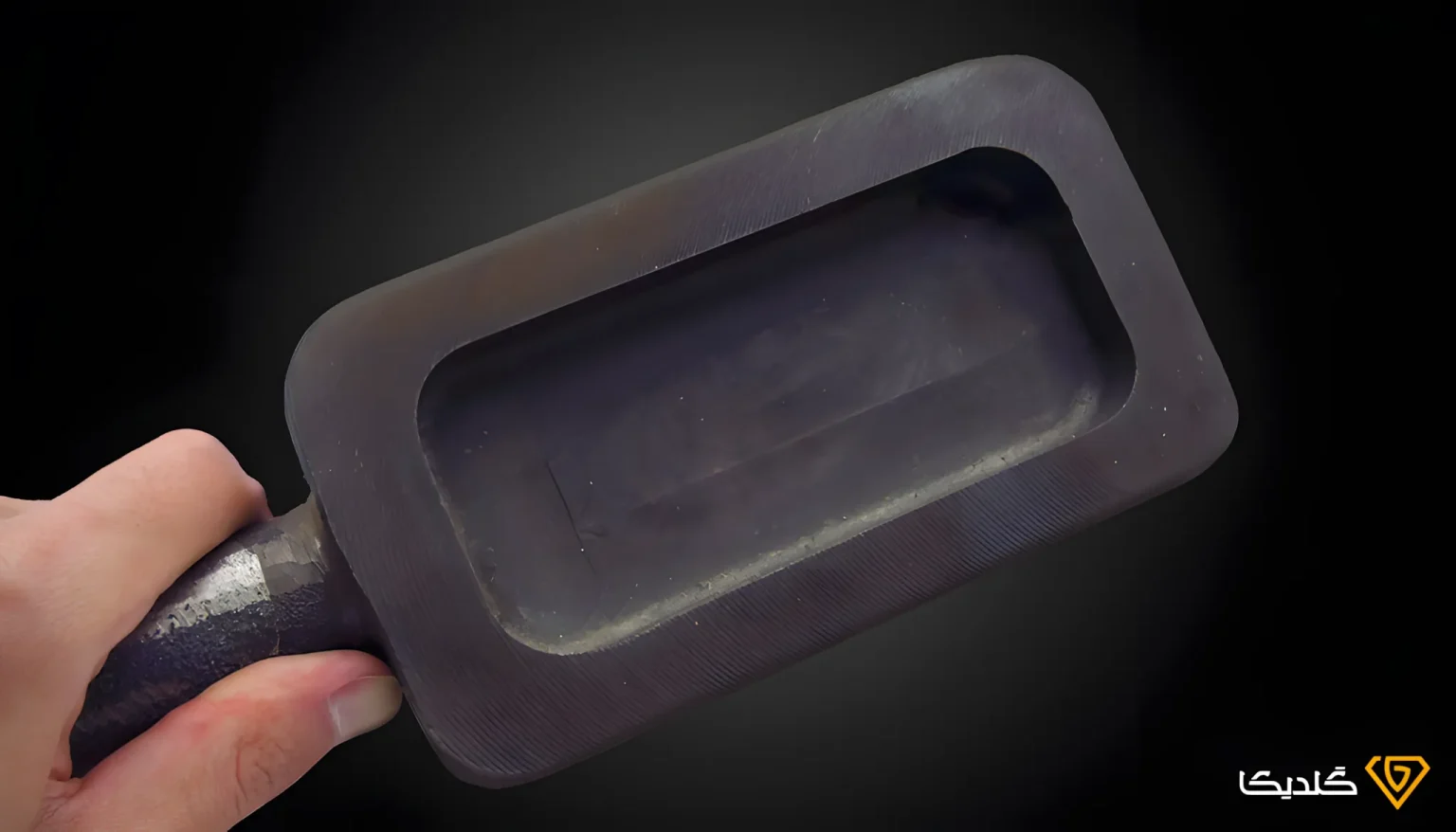

ریژه طلا از اصطلاحات بازار طلا نوعی قالب دائمی است که از فلزات مقاوم در برابر حرارت شدید ساخته شده و برای ریختهگری قطعات فلزی به کار میرود و مخصوص طلای آب شده است. قالب ریژه طلا از این لحاظ که میتوان چندین بار از آن استفاده کرد و در برابر دمای زیاد مقاومت خوبی دارد، با قالبهای ماسهای و موقتی متفاوت است. این قالب را بهگونهای طراحی میکنند که با تحمل گرمای شدید و حفظ و پایداری ابعاد، فرایند ریختهگری را بهبود بخشیده و به ساخت قطعات دقیق کمک کند.

انواع قالب ریژه

گفتیم که یکی از کاربردهای ریژه طلا، برای ذوب کردن طلا و ساخت طلای آب شده است. میدانید که طلای آبشده چیست؟ انواع قالب ریژه بر اساس ساختار و کاربرد در صنعت متفاوتاند. سه دسته اصلی قالب ریژه طلا در ادامه معرفی شدهاند:

قالبهای دستی

در تولید قطعات ساده و اشکال هندسی با ضخامتهای مختلف از این نوع قالبهای ریژه طلا ساده استفاده میکنند. روش دستی به دلیل دقت کم در بعضی از محصولات، عمدتاً در تولید محدود کاربرد دارد.

بیشتر بخوانید:روشهای ذوب طلا در خانه را بشناسید!

قالبهای نیمهاتوماتیک

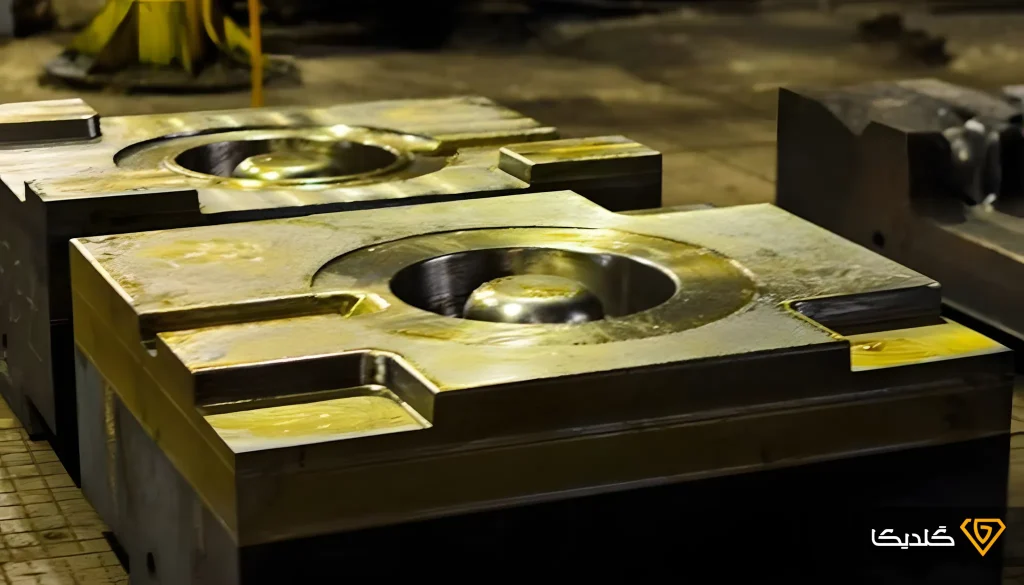

قالبهای ریژه طلا از این نوع را با استفاده از سیستمهای هیدرولیکی باز و بسته میکنند، ولی بعضی از مراحل هنوز به نیروی انسانی وابستهاند. روش نیمهاتوماتیک در تولید انبوه قطعات فلزی، بهخصوص در صنایع خودروسازی، محبوبیت دارد؛ زیرا کارایی بیشتری نسبت به روش دستی دارد.

قالبهای اتوماتیک

این قالبها با سیستمهای کاملاً خودکار تجهیز شدهاند و تمام مراحل، از ریختن مواد مذاب تا جداسازی قطعه در آنها، بهصورت اتوماتیک است. این روش دقیقترین و سریعترین شیوه در بین انواع قالبهای ریژه طلا است و برای تولید قطعات با ابعاد و مشخصات پیچیده و همچنین تولید انبوه مناسب است.

برای ساخت ریژه چه فلزها و آلیاژهایی استفاده میکنند؟

در ساخت قالب ریژه طلا، باید به جنس مادهای توجه داشت که قالب را از آن درست میکنند. به همین دلیل از فلزاتی برای ساخت قالب ریژه استفاده میکنند که در برابر حرارت شدید مقاومت و استحکام کافی داشته باشند. رایجترین فلزات و آلیاژهای مناسب برای ساخت قالب ریژه طلا را در ادامه معرفی میکنیم:

آلیاژهای آلومینیوم

آلومینیوم رایجترین آلیاژی است که در فرایند ساخت قالبهای ریژه طلا از آن استفاده میکنند. ویژگی سبکوزنی و رسانایی حرارتی مناسب این آلیاژها، آنها را برای تولید قطعاتی مانند بدنه موتور که نیاز به وزن کم و مقاومت زیاد دارد، ایدهآل میکند. این قطعات را تا وزن 70 کیلوگرم تولید میکنند و به دلیل هدایت حرارتی بالای آلومینیوم، سردسازی قالب به سرعت انجام شده و کیفیت قطعه نهایی افزایش مییابد.

آلیاژهای منیزیم

آلیاژهای منیزیم نیز برای ریختهگری در قالبهای ریژه طلا کاربرد دارند، اما محدودیتهایی در شکلدهی و ریختهگری آنها وجود دارد. این آلیاژها به دلیل وزن سبک و استحکام زیاد برای ساخت قطعات خاص بهکارمیروند و قطعات تولید شده با آنها معمولاً وزنی حدود 10 کیلوگرم دارند.

آلیاژهای مس

مس و آلیاژهای آن، بهویژه آلیاژهای حاوی درصدی از برنج، برای ریختهگری در قالبهای ریژه طلا مناسباند. مس به دلیل رسانایی حرارتی و الکتریکی زیاد و همچنین خواص فیزیکی و مکانیکی، گزینهای خوب است. ازآنجاکه انجماد مس سریع اتفاق میافتد، باید قطعه بلافاصله پس از سردشدن از قالب جدا شود، زیرا در غیر این صورت انقباض فلز ممکن است به قالب بچسبد.

آلیاژهای روی

آلیاژهای روی به خاطر خواص ذاتی روی، بهویژه برای روش ریختهگری تحت فشار یا دایکست، مناسباند و برای تولید قطعات دقیق و ظریف گزینه مناسبی به شمار میروند.

چدن خاکستری

چدن خاکستری نیز برای ریختهگری در قالبهای ریژه طلا به کار میرود، اما به دلیل روند کُند سرد شدن و چالشهایی که در انجماد آن وجود دارد، استفاده از آن در این روش به شرایط خاص محدود میشود. معمولاً قطعات چدنی با وزن بیشتر از 10 کیلوگرم در این قالبها تولید نمیشوند، زیرا هزینههای طراحی و تولید قالب و همچنین کنترل فرایند سردسازی افزایش مییابد و ممکن است مشکلاتی از نظر کیفیت سطح و یکنواختی ضخامت در پی داشته باشد.

آلیاژهای تنگستن و مولیبدن

برای ریختهگری فلزات با نقطه ذوب بالا مانند تیتانیوم از آلیاژهای تنگستن و مولیبدن استفاده میکنند. بهطورکلی، هر فلز و آلیاژ بسته بهخصوصیات ذاتی خود، فرایند قالبگیری، طراحی سیستم سردسازی و نحوه تخلیه از قالب، مزایا و محدودیتهای خاص خود را دارد. همانطور که سازندگان معمولاً بوته ذوب را از مواد بادوام مانند گرافیت و سرامیک میسازند تا در برابر حرارت و ترکیبات شیمیایی مقاومت کند، در انتخاب جنس و میزان مقاومت قالب ریژه طلا نیز باید نهایت دقت و توجه را داشت. برای اطلاعات بیشتر میتوانید مقاله بوته ذوب طلا چیست را مطالعه کنید.

کاربردهای ریژه

قالبهای ریژه طلا در صنعت ریختهگری کاربردهای متنوعی دارند و به دلیل امکان تولید قطعات با کیفیت قابلتوجه، در بسیاری از صنایع مهم و حساس استفاده میکنند. در ادامه به کاربردهای مهم قالب ریژه طلا در صنایع مختلف و دلایل استفاده از آن اشاره میکنیم.

بیشتر بخوانید:طلای شکن چیست و چرا شکستن طلا اتفاق میافتد؟

صنایع خودروسازی

در ساخت قطعات پیچیده و بادوام مانند بدنه موتور، سیلندرها و بخشهای سیستم انتقال نیرو، قالب ریژه طلا به دلیل قابلیت تولید قطعات سبک و مقاوم به کار میرود. این قطعات را معمولاً از آلیاژهای آلومینیوم و منیزیم میسازند که ضمن کاهش وزن کلی خودرو، خواص مکانیکی مناسبی برای تحمل حرارت و فشار زیاد دارند.

صنایع الکترونیک

برای تولید قطعات کوچک و دقیقی مانند هیتسینکها و پایههای مدارهای چاپی که به دقت بالا و رسانایی حرارتی مناسب نیاز دارند، تولیدکنندگان از قالب ریژه طلا استفاده میکنند. آلیاژهایی مانند مس و برنج در این موارد کاربرد زیادی دارند، زیرا بهخوبی گرما را منتقل میکنند و دوام خوبی دارند.

صنایع هوافضا

در این صنعت به دلیل اهمیت بالای وزن و دوام قطعات حساس، از ریختهگری در قالبهای ریژه طلا برای تولید قطعات سبک و با کیفیت قابلتوجه مانند بخشهایی از بدنه هواپیماها و تجهیزات داخلی آن استفاده میکنند. آلیاژهای سبک مانند آلومینیوم که به مقاومت زیاد و وزن سبک معروفاند، از جمله آلیاژهای پرکاربرد در این زمینهاند.

صنایع پزشکی

قطعاتی که در صنعت تولید تجهیزات پزشکی، با ریزبینی و دقت استفاده میکنند تا سازگاری خوبی با محیطهای خاص داشته باشند را به کمک قالب ریژه طلا میسازند. ریژه طلا برای تولید ابزارها و تجهیزات پزشکی با ابعاد دقیق و بدون نیاز به پرداختهای اضافه، گزینۀ مناسبی است. قطعاتی که در این زمینه استفاده میشوند اغلب شامل اتصالات یا اجزای داخلی تجهیزات تشخیصی و درمانیاند.

تولید لوازم خانگی و محصولات صنعتی

قطعات کوچک و با دوام مانند دستهها، بدنۀ قطعات الکترونیکی خانگی و همچنین بخشهای مکانیکی، اغلب حاصل ریختهگری در قالبهای ریژهاند. این قطعات نیاز به استحکام و زیبایی ظاهری دارند و معمولاً آنها را از آلیاژهای آلومینیوم یا روی میسازند تا هم دوام خوبی داشته باشند و هم بهمرورزمان فرسوده نشوند.

قالب ریژه طلا

قالب ریژه طلا بهعنوان یک ابزار طلاسازی و جواهرسازی به کار میرود و به دلیل نیاز به ریزبینی و توجه به جزئیات، آن را از مواد مقاوم و بادوام میسازند. این قالبها، معمولاً از جنس چدن یا گرافیتاند تا تحمل دمای زیاد ذوب طلا را داشته باشند و امکان ایجاد خطوط و نقشهای دقیق را فراهم کنند. طراحی دقیق ریژه طلا در صنعت جواهرسازی به کاهش پسماند مواد، افزایش کیفیت سطحی قطعه و کاهش هزینههای تولید کمک میکند.

یکی دیگر از جنبههای مهم ریژه طلا، قابلیت ساخت اشکال پیچیده و خاص است که برای تولید قطعات ظریف طلا و جواهر ضروری است. با توجه به این کاربردها، قالبهای ریژه طلا به دلیل دقت و قابلیتهای خاصشان، به یکی از ابزارهای اصلی در بسیاری از صنایع تبدیل شدهاند و بهویژه در مواردی که تولید انبوه و کاهش هزینههای تولید اولویت دارد، صنعتگران از روش ریختهگری ریژه طلا استفاده میکنند.

ریخته گری ریژه چیست؟

ریختهگری فرایندی است که در آن فلز مذاب را به داخل قالب میریزند تا پس از سردشدن، شکل قالب را به خود بگیرد. این فرایند به تولید قطعات فلزی با دقت و سرعت زیاد کمک میکند و برای تولید انبوه نیز بسیار مناسب است. ریختهگری را به روشهای مختلفی انجام میدهند و انتخاب نوع آن به عوامل مختلفی از جمله نوع قطعه، جنس فلز و دمای مورد نیاز بستگی دارد.

بیشتر بخوانید:قالکاری طلا چیست و چرا قالکاری میکنیم؟

روشهای ریختهگری در ریژه

روشهای ریختهگری متعددی برای قالبهای ریژه طلا وجود دارد که بعضی از آنها را در ادامه توضیح میدهیم.

- ریختهگری ثقلی: در این روش، فلز مذاب از طریق جاذبه به داخل قالب میریزد.

- ریختهگری تحت فشار: فلز مذاب را با استفاده از فشار به داخل قالب تزریق میکنند که تولید قطعات با تراکم را افزایش میدهد.

- ریختهگری با تزریق نیمه جامد: فلز را در حالت نیمه جامد به قالب تزریق میکنند تا قطعه نهایی را با خواص مکانیکی بهتری ایجاد کنند.

ترفندهایی برای طولانیتر کردن عمر ریژه

عمر قالبهای ریژه طلا به عوامل گوناگون وابسته است، اما با رعایت برخی نکات میتوان طول عمر آنها را افزایش داد. در ادامه ترفندهایی را برای افزایش طول عمر ریژه طلا گردآوری شده است.

درجه مذاب در حین بارریزی

کنترل دمای مذاب در حین بارریزی میتواند از فرسایش سریع قالب جلوگیری کند. ذوب طلا معمولاً در دمایی بیشتر از 1064 درجه سانتیگراد صورت میگیرد که نیازمند کنترل دقیق حرارت و استفاده از بوتههای مخصوص است. برای ریختهگری طلا، دمای ذوب طلا را باید با دقت تنظیم کنند تا از جلوی آسیب رسیدن به قالب را بگیرند.

وزن قطعه فلزی

وزن قطعه فلزی بر عمر ریژه طلا تأثیر مستقیم دارد. بهتر است برای قطعات سنگینتر، از قالبهای ریژه با استحکام زیاد استفاده شود تا در برابر فشار مقاوم باشند.

ضخامت قطعه و میزان یکنواختی ضخامت

ضخامت قطعه و یکنواختی آن میتواند در طول عمر ریژه طلا مؤثر باشد. استفاده از طراحی دقیق و یکنواختی ضخامت به کاهش تنشهای درونی، کاهش احتمال ترکخوردن و افزایش عمر قالب کمک میکند.

شیوه سردسازی قالب و قطعه

پس از ریختهگری، قالب و قطعه باید بهصورت یکنواخت و کنترلشده سرد شوند تا از شوک حرارتی و ترکخوردن قالب جلوگیری شود. روشهای خنکسازی با آبوهوا میتواند مناسب باشد.

پیشگرم کردن قالب ریژه

پیشگرم کردن قالب ریژه طلا قبل از بارریزی مذاب به جلوگیری از شوک حرارتی و افزایش دوام قالب کمک میکند. این کار را بهخصوص برای ریختهگری طلا و نقره توصیه میکنند.

پوششدهی قالب ریژه

استفاده از پوششهای مقاوم به حرارت و ضدچسبندگی روی سطح داخلی قالب ریژه طلا، میتواند از چسبیدن فلز مذاب به قالب و آسیب به سطح داخلی آن جلوگیری کند.

نحوه نگهداری از قالب

نگهداری و مراقبت از قالبهای ریژه شامل تمیزکاری، روانکاری و بازبینی منظم آنهاست. این کارها به جلوگیری از آسیبهای سطحی و افزایش عمر قالب کمک میکند.

روش تمیزکردن قالب پس از کار

تمیز کردن قالب پس از هر بار استفاده، ضایعات فلزی را حذف میکند و از خرابی سطح داخلی جلوگیری میکند. استفاده از روشهای تمیزکاری مناسب و ابزارهای نرم به حفظ کیفیت قالب ریژه طلا کمک میکند.

نحوه طراحی سیستم راهگاهی

طراحان، سیستم راهگاهی را بهگونهای طراحی میکنند که مذاب را بهطور یکنواخت در داخل ریژه طلا توزیع کند و فشارهای داخلی روی قالب کاهش یابد. این کار میتواند به حفظ کیفیت قالب و افزایش عمر آن نیز کمک کند.

نوع عملیات ریختگی

انتخاب نوع عملیات ریختگی مناسب، تأثیر بسزایی در کیفیت قطعات تولیدی و سلامت ریژه طلا دارد. عملیات ریختگی تحت فشار شدید ممکن است به قالب آسیب بزند؛ بنابراین، باید عملیات ریختگی با توجه بهخصوصیات فلز و قالب بهدرستی انتخاب شود.

بیشتر بخوانید:مخراج کاری چیست؟

قیمت ریژه طلا سازی

قیمت ریژه طلاسازی به عوامل متعددی بستگی دارد که هرکدام نقش مستقیمی در تعیین ارزش نهایی قالب دارند. مهمترین این عوامل قالب ریژه طلا، جنس مواد اولیه، ابعاد قالب، دقت طراحی، پیچیدگی شکل و روش ساخت است. ریژههایی که از فلزات مقاوم مانند چدن مخصوص، فولاد آلیاژی یا گرافیت صنعتی میسازند، قیمت بالاتری دارند، زیرا تحمل حرارت زیاد و دوام طولانیتری دارند. در مقابل، قالبهای سادهتر آلومینیومی یا دستی، هزینه ساخت کمتری دارند و برای کارگاههای کوچکتر مناسباند.

در ارزیابی قیمت ریژه طلا، نوع فرایند تولید نیز اهمیت زیادی دارد. قالبهایی که اتوماتیک و با ماشینکاری دقیق (CNC) میسازند، به دلیل زمان و ابزارهای پیشرفتهتر، ارزش مالی بیشتری نسبت به مدلهای نیمهاتوماتیک دارند. همچنین، اگر طراحی ریژه طلا را بر اساس سفارش اختصاصی کارگاه یا نوع خاصی از «طلای آب شده» انجام دهند، هزینه طراحی و تنظیم حرارتی آن را نیز به مبلغ نهایی میافزایند.

از دیگر عوامل مؤثر بر قیمت ریژه طلا، طول عمر مفید قالب و هزینه نگهداری آن است. قالبهایی که پوشش مقاوم به حرارت و ضدچسبندگی دارند، اگرچه گرانترند،در بلندمدت مقرونبهصرفهتر عمل میکنند؛ زیرا تعداد دفعات ریختهگری بیشتری را بدون افت کیفیت تحمل میکنند. در بازار طلاسازی، معمولاً قیمت ریژه طلا را بهصورت توافقی و بر اساس وزن قالب و نوع فلز پایه محاسبه میکنند.

در مجموع، انتخاب قالب ریژه مناسب تنها به قیمت آن محدود نیست. طلاسازان حرفهای برای خرید ریژه طلا علاوه بر قیمت، کیفیت مواد، نوع طراحی، و سازگاری قالب با دستگاه ذوب و ریختهگری کارگاه را نیز بررسی میکنند تا از دقت ابعادی و عمر طولانی آن اطمینان داشته باشند.

همهچیز درباره قالب ریژه طلاسازی؛ از ساخت تا قیمت

انتخاب قالب ریژه طلا را بر پایهی جنس، دقت ماشینکاری، طراحی راهگاهی، یکنواختی ضخامت و شیوهی سردسازی انجام بدهید تا ریختهگری دقیق و اقتصادی داشته باشید. برای کارگاههای کوچک، مدلهای دستی یا نیمهاتوماتیک با پوشش مناسب حرارتی مقرونبهصرفهاند؛ برای تولید انبوه، نسخههای اتوماتیک با CNC و متریال مقاوم ارزش افزودهی بیشتری میآورند. هزینه نگهداری، طول عمر، و سازگاری با بوته و دستگاه ذوب را همزمان بسنجید و خرید را بر اساس نیاز واقعی تنظیم کنید. با این رویکرد، کیفیت سطحی، پسماند کمتر و بازده بالاتر بهدست میآورید و سرمایهگذاری هوشمند انجام میدهید. با اطمینان.